چگونه یک میکسر صنعتی مناسب انتخاب کنیم؟

در این مقاله سعی خواهیم کرد تا به زبان ساده نحوه انتخاب یک میکسر مناسب برای تولید محصول را به شما آموزش بدهیم و نکاتی را که باید در هنگام خرید یک میکسر صنعتی مورد توجه قرار گیرد را عنوان کنیم تا با هم بتوانیم یک انتخاب درست و علمی داشته باشید.

در اغلب صنایع میکسر یا همان مخلوط کن مهمترین دستگاه تولیدی به حساب می آید و کمیت و کیفیت محصول تولیدی به طور مستقیم به کیفیت و حجم میکسر بستگی دارد، لذا انتخاب یک میکسر مناسب کلیدی ترین نکته در موفقیت یا عدم موفقیت یک محصول می باشد. باید خدمتتون عرض کنم اگر می خواهید محصول با کیفیت و موفقی را روانه بازار کنید و هزینه های تولید را به حداقل کاهش دهید باید حتما یک میکسر تخصصی سفارش بدید و باید بدانید که میکسر لبنیات برای تولید مایع ظرفشویی اصلا مناسب نیست و ساختار درونی میکسر شامپوهای کرمی با میکسر شامپوهای معمولی کاملا متفاوت هست. بنابراین با ما همراه باشید تا قدم به قدم فاکتورهای انتخاب یک میکسر مناسب را بررسی کنیم:

- چه موادی در میکسر مخلوط خواهند شد و چه محصولی تولید خواهد شد؟

این سوال اساسی ترین سوالی است که یک طراح حرفه ای میکسر در هنگام طراحی می پرسد. این سوال بسیار تخصصی بوده و فاکتورهای زیادی در طراحی یک میکسر با پاسخ صحیح به این سوال مشخص خواهد شد. در واقع با طرح این سوال و جواب به آن موارد زیادی مانند هدف از میکس نمودن، نحوه ی اختلاط، حالت فیزیکی مواد میکس شونده، حالت فیزیکی محصول نهایی، ماهیت شیمیایی مواد اولیه، ماهیت شیمیایی محصول، ویسکوزیته مواد اولیه و محصول، مباحث میکروبی در میکس کردن، رژیم جریان میکس و خیلی مسائل دیگه مشخص خواهد شد. اما از آنجایی که در ابتدای مقاله قول دادم که به زبان ساده و قدم به قدم موضوع را مطرح کنم، این سوال ها به شکل موردی بررسی میکنیم:

اولین سوال: چه حجمی از مواد اولیه با هم مخلوط شده و چه میزان محصول تولید می شود؟

میکسرها را می توان از حجم بسیار کوچک حتی کوچکتر از یک 100 میلی لیتر تا حجم های بسیار بزرگ در ابعاد خیلی بزرگ و حتی بزرگتر از یک میلیون لیتر ساخت. بنابراین اول باید بدانیم چه حجمی از مواد اولیه با هم مخلوط شده و چه میزان محصول تولید می شود؟ اگر شما یک میکسر کوچک تهیه کنید هزینه های جاری تولید محصول بسیار افزایش می یابد و اگر بدون دلیل مشخصی حجم میکسر را بسیار بزرگ در نظر بگیرید هزینه های ثابت اولیه و هزینه های تعمیر و نگهداری و استهلاک بسیار افزایش می یابد. دقت نمایید گاهی بالا بودن هزینه های جاری تولید یک محصول منجر به شکست ارائه آن محصول در بازار فروش می گردد و گاهی هم هزینه های نگهداری و استهلاک دستگاهها و ماشین آلات تولید یک محصول را از دایره مقرون به صرفه بودن خارج می کند.

با پاسخ به این سوال در واقع حجم میکسر شما مشخص خواهد شد؛ اغلب حجم میکسر را 20 درصد نسبت به حجم محاسباتی بزرگتر می سازیم. اما جواب به این سوال خود در گروی پاسخ به سوالات دیگر مانند: حداکثر تولید روزانه یا ماهانه محصول؟ حداقل میزان تولید مقرون به صرفه محصول؟ حداکثر زمان میکس کردن و اختلاط برای رسیدن به محصول با کیفیت؟ حداکثر توان انبارداری محصول و سایر سوالات مرتبط می باشد.

حداکثر تولید روزانه را در واقع بازار فروش ما مشخص می کند و نوع محصول، برای تولید محصولی مانند لاک ناخن ما زمانی نیاز به میکسرهای خیلی بزرگ در حجم 2000 لیتر یا بالاتر داریم که میزان فروش محصول ما بسیار زیاد باشه در غیر اینصورت یک میکسر 100 لیتری جواب کار ما را خواهد داد. اما برای تولید محصولی مانند مایع ظرفشویی مسلماً میکسر 500 لیتری هم کوچک خواهد بود، زیرا در تولید این محصول شما اگر نتوانید 500 لیتر را در روز به فروش برسانید مطمئناً به دلیل بالا بودن هزینه های جاری تولید نسبت به حاشیه سود دچار زیان مالی خواهید شد. بنابراین شما برای تعیین حجم میکسر باید حداکثر حجم بازار فروش خود را لحاظ کنید.

حداقل میزان تولید مقرون به صرفه محصول فاکتور بسیار مهمی می باشد، شما در تولید یک محصول هزینه های جانبی و جاری تولید را دارید که اغلب این هزینه ها به میزان تولید محصول بستگی نداشته و در واقع هزینه سربار هر تولید می باشد، از جمله این هزینه ها می توان به هزینه نیروی انسانی اشاره کرد که برای یک بار تولید محصول چه در حجم کم و چه در حجم زیاد تقریبا ثابت می باشد. هزینه مکان تولید و یا هزینه های حمل و نقل نیز یک چنین ماهیتی می توانند داشته باشند، حالا اگر میزان محصول تولیدی شما کمتر از مقداری باشد که این هزینه ها بیشتر از سود فروش شما باشد در واقع تولید محصول در آن حجم مقرون به صرفه نیست. به عنوان مثال هزینه های جاری تولید مایع دستشویی باعث می شود که زیر 1000 لیتر تولید محصول در هر بار تولید مقرون به صرفه نباشد، اما تولید کرم زیبایی در حجم 50 لیتر هم می تواند مقرون به صرفه و سودآور باشد. توصیه می کنم در این زمینه خساست به خرج ندهید که بعدها هزینه های خیلی بیشتری را باید برای جبران بپردازید. بهتره که حداقل حجم میکسر شما از دو برابر حداقل تولید مقرون به صرفه بزرگتر باشه. اگر در تعیین حداقل میزان مقرون به صرفه محصول مشکل داشتید حتما با کارشناسان مجرب و خبره این زمینه مشورت داشته باشید. در زمینه محصولات شوینده و آرایشی می توانید با ما در تماس بوده و از تجربیات ارزنده کارشناسان متخصص و مجرب ما در این زمینه به صورت رایگان استفاده نمایید.

حداکثر زمان اختلاط و میکس کردن برای رسیدن به محصول با کیفیت یا بهتره بگم حداکثر زمان تولید، فاکتور موثری در تعیین حجم میکسر می باشد، اگر شما روزانه نیاز به تولید 5000 لیتر از یک محصول را داشته باشید و حداقل حجم تولید مقرون به صرفه برابر 1000 لیتر باشد، اگر حداکثر زمان تولید برای رسیدن به محصول با کیفیت یک ساعت باشد شما با داشتن یک میکسر 1000 لیتری می توانید به حجم مطلوب در تولید برسید. اما اگر حداکثر زمان تولید محصول با کیفیت 6 ساعت باشد و شما بخواهید در یک شیفت 5000 لیتر محصول تولید کنید گریزی از انتخاب میکسر 5000 لیتری ندارید.

حداکثر توان انبارداری در واقع به شما می گوید که اگر حجم میکسر خود را با آینده نگری بزرگتر از حجم مورد نیاز گرفتید و در ابتدای کار هم بازار فروش آن حجم از تولید را نداشتید چقدر می توانید بلند پروازی کنید. اگر شما روزانه توان فروش 1000 لیتر شامپوی سر را دارید و حداقل حجم مقرون به صرفه تولید 2000 لیتر هست و شما یک میکسر 5000 لیتری را سفارش داده این یعنی اینکه باید برای 3000 لیتر محصول بسته بندی شده حداقل به مدت سه روز باید انبار داشته باشید.

در شرکت فنی مهندسی کیمیا صنعت آتامان کارشناسان و متخصصان مجرب ما در زمینه تولید مواد شوینده و آرایشی قدم به قدم و به صورت کاملا رایگان در این موارد به شما مشورت خواهند داد.

دومین سوال: مواد اولیه من از لحاظ فیزیکی به چه شکل هستند و در نهایت محصول من چه شکلی خواهد بود؟

آیا مواد اولیه من پودری هستند و در نهایت محصول نیز پودری خواهد بود؟ اگر جواب این سوال بله هست باید بریم سراغ میکسرهای پودری. در مورد میکسرهای پودری باید خدمتتون عرض کنم که انواع متنوعی از میکسرهای پودری در صنعت مورد استفاده قرار می گیرند که از معروفترین آنها می توان به ریبون بلندر، پدل بلندر، ریبون پدل بلندر، double cone blender، روتاری بلندر، V بلندر و سایر انواع میکسرها و بلندرهای پودری اشاره نمود.

در کل میکسرهای پودری به دو گروه اصلی میکسرهای پیوسته (Continuous mixers) و میکسرهای تک مرحله ای (Batch mixers) تقسیم می شوند.

میکسرهای تک مرحله ای میکسرهایی هستند که کل مواد اولیه که مقدار آن ها از پیش تعیین شده را در یک مرحله در میکسر بارگیری می کنیم و اجازه می دهیم تا در یک مدت زمان مشخصی میکس شوند و بعد از میکس شدن نسبت به تخلیه آن اقدام می کنیم. میکسرهای تک مرحله ای به دو گروه میکسرهای افقی و میکسرهای عمودی تقسیم می شوند که میکسرهای افقی کاربرد بیشتری دارند.

اما میکسرهای پیوسته میکسرهایی هستند که از یک طرف مواد اولیه بارگیری شده و از طرف دیگر محصول خارج می شود و در واقع مواد در حین طی کردن طول میکسر با هم مخلوط شده و به تدریج تبدیل به محصول می شوند. از جمله این نوع میکسرهای پودری می توان به روتاری بلندرها اشاره نمود.

حال اگر همه مواد شما پودری بوده و یک یا دو مورد مایع در مواد اولیه شما وجود دارد و محصول نهایی هم به شکل پودر می باشد، میکسر شما می تواند به سیستم اسانس پاش مجهز شود که در این صورت مایعات به شکل قطرات ریز اتمایزه شده در حین میکس بر روی مواد پودری نشسته و آنها را آغشته می کند. دقت نمایید که در این شرایط محصول همچنان به شکل پودر خواهد بود.

اگر مواد اولیه شما تعدادی پودری و تعدادی مایع بود و میزان مایعات به مقداری بود که در نهایت محصول به شکل خمیر از میکسر خارج می شد باید بریم سراغ میکسرهای خمیری مانند: Z بلندرها، میکسرهای اسپیرال، خمیرگیرهای چنگالی (Fork Mixer) و …

اگر مواد اولیه شما مخلوطی از مایعات و جامدات بود و محصول نهایی به شکل مایع بود شما به میکسر مایعات نیاز دارید که یکی از رایجترین میکسرها در صنعت می باشد و اغلب به صورت عمودی ساخته می شود. البته که این میکسرها تنوع بسیار بالایی دارند. بررسی فرآیند انحلال و واکنش های شیمیایی در حین تولید محصول برای طراحی میکسرهای مایعات بسیار ضروری هست. میزان انحلال مواد پودری در حلال اصلی و یا میزان انحلال سایر مایعات در یکدیگر برای طراحی یک میکسر مایعات فاکتور بسیار مهمی است.

در برخی موارد مواد اولیه به شکل مایع وارد میکسر می شوند ولی محصول در نهایت به شکل پودری یا به شکل خمیر خارج می گردد، این میکسرها بسیار خاص بوده و طراحی آنها بر اساس مسائل فنی صورت میگیرد که این موارد خارج از حوصله این مبحث می باشد.

برای تولید یک محصول موفق و انتخاب میکسر مربوطه می توانید روی تخصص و تجربه کارشناسان ما در شرکت فنی مهندسی کیمیا صنعت آتامان حساب کنید.

سومین سوال: هدف از میکس کردن چیست؟

در مورد مواد پودری هدف از میکس نمودن رسیدن به یک مخلوط پودری با خواص و ویژگی های خاص می باشد، رسیدن به مخلوط همگن پودری مستلزم اختلاط مواد اولیه پودری در مش های یکسان و با چگالی های مشابه می باشد در غیر اینصورت باید قبل یا بعد از میکس نمودن از آسیاب استفاده نمود.

تولید پودر لباسشویی به روش میکس کردن یکی از فرآیندهای میکس مواد پودری می باشد. در این عملیات مواد اولیه مانند کربنات سدیم و سولفات سدیم، سدیم کوسیلیکات، کربوکسی متیل سلولز و یا نمک سدیم کلرید به شکل پودری با درصدهای مشخصی با یکدیگر مخلوط می شوند. این اختلاط در نهایت منجر به تولید یک مخلوط ناهمگون میشه که نمی توان این مخلوط را آسیاب نمود، زیرا سلیقه مصرف کننده پودر با دانه بندی بسیار ریز را برای پودر لباسشویی نمی پسندد و درضمن در اثر آسیاب نمودن چگالی پودر لباسشویی افزایش می یابد که اصلاحا به آن پودر سنگین گفته می شود و مورد علاقه خریداران نمی باشد، اما در تولید پودر موبر سدیم تیوگلیکولات به صورت پودری با مواد با سایر مواد مخلوط شده و سپس برای رسیدن مخلوط یک دست و همگن کل مخلوط آسیاب می شود.

در مورد مایعات باید گفت که هدف از مخلوط کردن می تواند بسیار متنوع باشد که از آن جمله می توان به موارد زیر اشاره نمود:

1- ایجاد واکنش شیمیایی در فاز مایع در مایع

2- امتزاج فیزیکی مایعات مخلوط شدنی مانند اتانول و آب

3- معلق کردن ذرات جامد در مایع

4- پراکندن گاز در مایع به شکل حباب های بسیار ریز

5- تشکیل امولسیون یا سوسپانسیون

6- افزایش انتقال حرارت

گاهی در یک عملیات میکس بیش از یکی از اهداف ذکر شده مدنظر قرار می گیرد. مثلا در تولید مایع ظرفشویی میکس نمودن به منظور ایجاد واکنش شیمیایی بین اجزاء محلول بسیار حائز اهمیت بوده اما طی آن امتزاج فیزیکی مایعات حل شونده و افزایش انتقال حرارت از جداره های میکسر به محصول نیز مورد توجه می باشد.

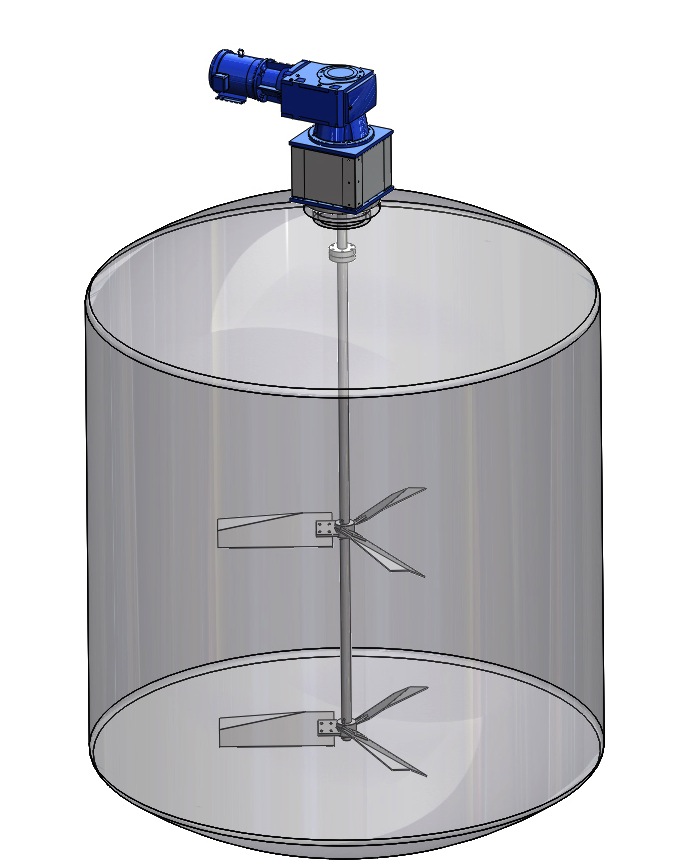

اغلب میکسر مایعات به صورت استوانه ای ساخته می شود که شافت در راستای محور عمودی قرار گرفته و پروانه های متصل به شافت عمودی با ایجاد جریان دورانی مماسی حول محور عمودی اختلاط را ایجاد می نماید. برای اختلاط بهتر و نامنظم شدن جریان حرکت سیال اغلب از ابزارهایی به نام بفل در جداره استفاده می شود که سیال در حین دوران با آن ها برخورد نموده و با برگشت به عقب ایجاد یک رژیم جریان آشفته می نماید. گاهی و در مواردی که طراح و سازنده برای محصول خاصی صلاح بنداند می توان شافت را خارج از مرکز نصب نمود، اما باید قوانین علمی لازم را در این زمینه مورد توجه قرار داد.

کف مخازن میکسرهای مایعات گرد بوده و به صورت محدب یا قیفی باید ساخته شود تا فاقد گوشه های تیز و غیر قابل نفوذ باشد. شافت عمودی از پایین باید مهار شود تا حرکت دورانی آن حول یک محور صورت بگیرد. نیروی محرکه توسط الکترو موتور تامین می شود و در اغلب میکسرها برای کاهش دور میکسر و بالا بردن گشتاور از گیربکس استفاده می شود.

معمولاً میکسر مایعات دارای لوازم جانبی مانند بوشن های ورودی و خروجی، کویل، ژاکت، ترمومتر یا لوازم اندازه گیری و کنترل دما، دوش های شستشو، لوازم کنترل حجم، درب مهنول جهت ورود به داخل و خروج از داخل میکسر در مواقع تعمیرات، نردبان های بیرونی و داخلی و سایر ملحقات می باشند. هرچقدر که میکسر حرفه ای تر ساخته شده باشد و ملحقات آن بیشتر باشد، هزینه ساخت آن بالاتر خواهد بود.

چهارمین سوال: آیا مواد اولیه و یا محصول ما از نظر شیمیایی دارای خورندگی است؟

خوردگی Corrosion یک فرآیند طبیعی است که باعث تبدیل فلزات خالص یا ترکیبات و آلیاژهای آنها به ترکیبات شیمیایی پایدارتر می شود. این پدیده که یک واکنش الکتروشیمیایی هست اغلب اوقات به ضرر ما خواهد. به موادی که می توانند فرآیند خوردگی را ایجاد یا تشدید کنند مواد خورنده می گویند. با اینکه خوردگی یک فرآیند شیمیایی هست اما مواد خورنده اغلب به دو شکل عمده باعث ایجاد خوردگی می شوند؛ یکی خورندگی فیزیکی و دیگری خورندگی شیمیایی. از جمله مکانیزم های خورندگی فیزیکی می توان به خورندگی سایشی اشاره نمود که وجود ذرات جامد ریز و ساینده در مخلوط مایع می تواند عامل آن باشد یا در ترکیبات پودری خود ماده پودری باعث ساییدگی و در نهایت خوردگی فلز خواهد شد. اما مکانیزم های شیمیایی زیادی وجود دارند که می توانند فلز بدنه میکسر یا قطعات جانبی را دچار خوردگی و تخریب نمایند، از جمله این مکانیزم ها می توان به مواردی مانند: خوردگی گالوانیکی اشاره نمود که در آن محیط با فلز تشکیل یک پیل گالوانی داده و باعث خورده شدن فلز می شود. خوردگی غلظتی و یا خوردگی روی انواع دیگر خوردگی های شیمیایی هستند که می توانند باعث ایجاد خوردگی در فلز گردند.

مبحث خوردگی مبحث بسیار تخصصی بوده و ما تمایل نداریم در این مقاله به طور کامل به این موضوع بپردازیم. اما خوردگی چگونه در مورد میکسرها می تواند برای ما مشکل ساز باشد؟

اغلب خوردگی ها در صنعت توسط مواد خورنده شیمیایی به وقوع می پیوندند و متداولترین آن ها خوردگی اسید و بازی هست. هم اسیدها و هم بازها مواد خورنده بالقوه ای هستند. بنابراین در ساخت میکسر و انتخاب جنس بدنه و ادوات و ملزومات میکسرها باید به خاصیت خورندگی مواد داخل میکسر توجه نمود.

اگر با مواد خورنده اسیدی یا بازی سر و کار داریم بهترین گزینه انتخاب استیل هست. اما استیل گریدهای مختلفی دارد و باید بدانیم از چه استیلی برای چه مواد ی باید استفاده شود. به عنوان مثال برای محیط هایی با تغییرات زیاد و تغییرات سریع pH باید از استیل گرید 316 استفاده نمود. اما همین استیل 316 در مقابل مواد تولید کننده کلر مقاوم نبوده به سرعت دچار خوردگی خطی و موضعی می گردد. کلاً استیل های خانواده گرید 300 آلیاژهایی هستند که جهت مقاومت در مقابل خوردگی های اسیدی و بازی فرموله شده اند.

اگر محیط اسیدی و بازی باشد و مساله میکروبی مساله مهمی در تولید محصول نباشد می توان برای تولید محصول از میکسرهایی با بدنه پلی اتیلن استفاده نمود. اما در تولید محصول هایی مانند مایع ظرفشویی، مایع دستشویی، شامپوی سر، شامپوی بدن، مایع لباسشویی و … نمی توان از مخازن و میکسرهای با بدنه پلی اتیلن حتی برای انبارش محصول استفاده نمود. زیرا بدنه این مخازن دارای خلل و فرج های میکروسکوپی زیادی بوده و می تواند محل تجمع و تکثیر انواع باکتری ها باشد. این مساله می تواند صدمات و ضرر و زیان های بزرگ مالی و اعتباری را متوجه تولید کننده نماید. به همین دلیل سازمان غذا و دارو به میکسرها و مخازن با بدنه پلی اتیلن برای تولید محصولات شوینده مجوز نمی دهد و تولید با این نوع میکسرها و مخازن را غیر قانونی می داند.

در مواقعی که درون محصول ما مواد ساینده وجود دارد از آلیاژهایی از فولاد یا استیل که در برابر ساییدگی مقاوم هستند استفاده می شود و در مورد مواد گرانقیمت و حساس از روش میناکاری یا سرامیک کاری در جداره داخلی میکسر استفاده می شود.

در مقابل خوردگی اسیدی و یا بازی چنانچه در تولید محصول با تغییر ناگهانی pH مواجه هستید مثلاً pH محصول شما در فرآیند تولید محصول گاهی 1 و گاهی 13 می شود، مانند فرآیند تولید مایع ظرفشویی یا مایع لباسشویی، باید جنس بدنه و تمام نقاط در تماس با محصول از جنس استیل 316 در نظر گرفته شود. استیل 316 دارای درصد کروم بالایی بوده و در دسته استیل های نگیر طبقه بندی می شود. مطلوبترین گرید استیل 316 برای تولید محصولاتی که تغییرات pH در آن ها زیاد است گرید 316L می باشد که درصد کربن آن کمتر می باشد. اگر در تولید محصول تغییرات محدوده pH کم بوده ولی محصول باید به صورت بهداشتی تولید شود مانند انواع شامپوها، مایع دستشویی، مواد غذایی و سایر محصولات بهداشتی می توان از استیل 304 استفاده نمود که بهتر است از نوع 304L که دارای درصد کربن کمتری است استفاده کنیم. در آینده طی مقاله ای جامع به بررسی انواع گریدهای استیل خواهیم پرداخت.

اگر مواد اولیه و محصول شما خورنده نیستند و ویژگی های بهداشتی ندارد می توانید از کربن استیل و یا سایر گریدهای فولاد که قیمت پایین تری دارند استفاده نمایید اما برای محصولات بهداشتی و محصولات خورنده به هیچ عنوان توصیه نمی شود که از کربن استیل یا فولاد استفاده نمایید.

گاهی موادی مانند اسید کلریدریک یا آب ژاول از خود گاز خورنده کلر آزاد می کنند، هرچند که استیل 316 برای مقابله با یون های کلر محلول در آب دریاها و اقیانوس ها فرموله شده است اما در مقابل این مواد به شدت خورنده فقط چند ماه می تواند دوام بیاورد، بنابراین بهترین راه برای ساخت میکسرهای مناسب جهت این مواد استفاده از مخازن پلی اتیلن هست. دقت نمایید این مواد چون خود از بین برنده انواع میکروب ها، ویروس ها و قارچ ها هستند نیازی نیست تا از جنس استیل برای آنها استفاده کنیم، همچنین چون خود این مواد ضد جلبک هستند مخازن تک جداره پلی اتیلنی برای این میکسرها کفایت می کند و نیازی به مخازن سه جداره نیست.

در برخی محصولات بسیار حساس مانند انواع ادکلن ها و یا برخی مواد غذایی و نوشیدنی های گرانقیمت که امکان تاثیر گذاری جداره استیل بر روی بوی این محصولات وجود دارد، علاوه بر اینکه جداره ها را از جنس استیل استفاده می کنیم، یک لایه مینا هم روی جداره داخلی کار میشود.

پنجمین سوال: آیا مواد اولیه و یا محصول ما از نظر میکروبی، فساد پذیر هستند؟

مواد غذایی، مواد آرایشی، شوینده ها و بسیاری از محصولات که در ساخت آن ها از مواد اولیه با منشاء آلی (ترکیبات کربن) استفاده می شود، استعداد بالایی برای فساد توسط باکتری ها دارند. در ساخت مایعات شوینده مانند ظرفشویی، دستشویی، شامپوی سر و حتی شامپوی فرش و کارواش ترکیبات آلی مانند سولفونیک اسید، سدیم لوریل اتر سولفات (تگزاپون)، کوکونات فتی اسید دی اتانول آمید (لورامید)، کوکامیدو پروپیل بتایین و … مورد استفاده قرار می گیرد که آسیب پذیری این مواد در برابر باکتری ها را دو صد چندان می کند. برای تولید این محصولات به هیچ عنوان نباید از مخازن پلی اتیلن و یا فولادی استفاده نمود. مخازن پلی اتیلن در جداره خود دارای خلل و فرجی هستند که باکتری به راحتی وارد آن ها شده و تشکیل کلونی می دهد، در این شرایط هرچقدر شما از مواد ضدعفونی کننده و آنتی باکتریال هم استفاده نمایید باز امکان حضور باکتری در محصول شما منتفی نخواهد بود. حتی اگر شما مواد ضدعفونی کننده قوی مانند جرمگیرهای کلردار و یا آب ژاول هم استفاده نمایید باز امکان این وجود دارد که باکتری داخل خلل و فرج جداره با اقدام ب تشکیل کلونی مقاومت نموده و مدت ها بدون هیچ علائمی داخل کلونی زندگی نماید، اما درست زمانی که شرایط مناسب شد اقدام به تکثیر و تولید مثل در محصول شما نماید.

نتیجه این فرآیند دو فاز شدن، رقیق شدن (از دست دادن ویسکوزیته) و بد بو شدن محصول و در نهایت مرجوع شدن آن از بازار خواهد بود. مرجوع شدن بار خراب از بازار علاوه بر هزینه های بالای مالی برای تولید کننده، هزینه های اعتباری و جریمه های دولتی را نیز در پی خواهد داشت. بنابراین به هیچ عنوان توصیه نمی شود برای محصولات فساد پذیر از مخازن پلی اتیلن استفاده شود و بهترین گزینه برای این نوع محصولات استفاده کنید و تنها گزینه پیشنهادی ما برای ساخت میکسرهای مواد فساد پذیر استفاده از ” استیل” مناسب برای آن محصول می باشد.

علاوه بر جنس استیل میکسر شما برای تولید محصولات فسادپذیر باید دارای ویژگی های زیر نیز باشد:

– باید به راحتی تمام قسمت های آن قابلیت شستشو و ضدعفونی شدن را داشته باشد. در اغلب مخازن و میکسرهای استاندارد سیستمی به نام سیستم CIP جهت شستشو و ضدعفونی کردن داخل میکسر و مخزن تعبیه می شود. این سیستم شامل گوی های دوشی در نوع ثابت و گردان می باشد که آب و مواد ضدعفونی کننده وقتی وارد آن ها می شوند با فشار روی جداره و ملحقات داخلی میکسر اسپری شده و باعث شستشو و ضدعفونی آن ها می شوند.

– در بدنه یا خط جوش ها خلل و فرجی نباید وجود داشته باشد. در صورت وجود خلل و فرج مواد شیمیایی آلی داخل آنها رسوب کرده و محلی برای تجمع باکتری ها خواهد شد.

– از درب های استاندارد و منهول (MANHOLE) های واشردار جهت دهانه ورودی میکسر یا مخزن استفاده شود که در مواقع غیر لزوم درب مخرن بسته بوده از ورود آلاینده ها جلوگیری شود. درب های منهول باید بر اساس ویژگی ها و مختصات فنی مخزن و یا میکسر استفاده شوند و از این درب ها برای زمان سرویس کاری و یا تعمیرات داخلی میکسر و مخزن استفاده می شود. از خرید میکسرهایی که دارای درب های دست ساز هست جدا خودداری کنید.

همانگونه که در تصویر ملاحظه می فرمایید در این میکسر که به شکل کاملا غیر استاندارد ساخته شده است، آلاینده ها و اجسام به راحتی وارد میکسر شده و محیط میکسر شما را آلوده خواهند نمود.

– برای میکسر یا مخزن خود تعدادی بوشن جهت ورود مواد اولیه مایع در نظر بگیرید. در اینصورت مواد اولیه مایع را می توانید با بزارهایی مانند پمپ و با استفاده از لوله های استاندارد یا شلنگ های مناسب به داخل میکسر انتقال دهید که این عمل به نوبه خود احتمال آلودگی را بسیار بسیار کاهش می دهد.

ششمین سوال: آیا در تولید محصول من نیاز به گرمادهی و یا سرمادهی وجود دارد؟

گرما یکی از موثرترین فاکتورها در تولید برخی از محصولات می باشد، انحلال و واکنش اغلب مواد در یکدیگر گرماگیر بوده و برای دستیابی به محصول با کیفیت تر در حین تولید باید به محتویات داخل میکسر گرما داده شود از جمله این محصولات می توان به مایعات شوینده مانند مایع ظرفشویی، مایع دستشویی، شامپوی سر و محصولاتی مانند انواع محصولات آرایشی اشاره نمود، از طرفی در تولید برخی از محصولات مانند عطر و ادکلن لازم هست تا محلول داخل میکسر گاهی سرد و گاهی گرم شود تا به کیفیت مناسب و مطلوب برسیم.

بنابراین برای این منظور باید مکانیسم مناسبی برای گرمادهی یا گرماگیری از میکسر وجود داشته باشد. منطقی ترین و درست ترین راه برای گرمادهی یا گرماگیری از محصول استفاده از جداره دوم و انتقال حرارت غیر مستقیم هست. در این جداره دوم می تواند آب گرم یا سرد، بخار آب و یا روغن داغ جریان حرارتی ایجاد نماید.

اگر بخواهیم در مصرف انرژی صرفه جویی کتیم و یا دمای بالای جداره میکسر برای پرسنل فعال نزدیک میکسر خطراتی مانند سوختگی ایجاد نکند، جداره سومی برای میکسر در نظر می گیریم که مابین آن و جداره دوم از عایق حرارتی استفاده می شود.

لازم به ذکر است که در صورتی که بخواهیم انتقال حرارت در میکسر برقرار شود باید حتما از ادوات نمایش دمای حرارت محصول داخل میکسر مانند ترموکوپل و ادوات کنترل دما مانند ترموستات استفاده شود.

برای خرید و یا سفارش ساخت انواع میکسرها می توانید با ما تماس بگیرید، تیم فنی و مهندسی کیمیا صنعت آتامان با دارا بودن دانش فنی و تجربه بالا می تواند بهترین و برترین میکسرها را برای تولید محصول شما طراحی نموده و بسازد.

شماره های تماس با ما عبارتند از:

00982146076282

00982144413413

00989368311781

00989125393674

در آپارات ما را در لینک زیر دنبال کنید:

https://www.aparat.com/Atamanco/

در اینستاگرام در لینک زیر به ما بپیوندید:

https://www.instagram.com/atamanco/

سلام

در این مقاله تا حد امکان می خواهیم از پیچیدگی مفاهیم جلوگیری کنیم و طبیعتا در حد امکان باید به فاکتور های طراحی بپردازیم. اما حتما یک مقاله در مورد فاکتورهای طراحی منتشر خواهیم کرد.

فاکتورهای طراحی هیچکدام تو این مقاله مطرح نشده. اگر این فاکتورها رو توضیح بدید خیلی بهتر میشه.

سلام

ممنون از نظر لطف شما.

حتما به زودی تکمیل خواهد شد. ببخشید به دلیل مشغله کاری فراوان تکمیل مقاله تا حالا کمی با کندی پیشرفته.

سلام

ممنون از مقاله بسیار بسیار پر بار و علمیتون. بی صبرانه منتظر تکمیل مقاله هستم.فقط خواهشمندم زودتر تکمیلش کنید.