تولید پودر به روش spray dryer

به نام خدا

مقدمه

از زمان های قدیم استفاده از شوینده های مکانیکی برای شستشوی البسه رایج بوده است. در ایتالیا از مخلوط ذغال، گوگرد و آب جهت شستشوی لباس استفاده می شد. مصریان از مخلوط خاکستر و سیلیس استفاده می کردند. ایرانی ها از ریشه گیاه چوغان یا همان چوبک جهت شستشو استفاده می کردند. صابون اولین ماده شیمیایی صناعی بشر جهت شستشو بود. صابون از واکنش سود غلیظ یا چربی حیوانی به دست می آید و منبع آلی دارد. کشف صابون به قرن ها پیش از میلاد باز می گردد و در مورد زمان و مکان کشف آن اطلاعات دقیقی در دسترس نیست.

ورود شوینده های صنعتی به بازار مدیون پیشرفت علوم و صنایع شیمیایی در دوران جنگ جهانی اول وکمبود شدید چربی برای تولید صابون بود. اولین کشوری که اقدام به تولید شوینده مصنوعی کرد، کشور آلمان بود که آلکیل نفتالین سولفونات ها را با نام تنساید تولید و عرضه کرد. در اواخر دهه 1920 و اوایل 1930 با ساخت آلکیل آریل سولفونات ها و پس از جنگ جهانی دوم با پیدایش آلکیل بنزن سولفوناتها زمینه پیدایش پودرهای رختشویی فراهم شد. پودر لباسشویی فوا Fewa نخستین شوینده مناسب برای پارچه های ظریف بود که در سال 1932وارد بازار آلمان شد. به دنبال آن در سال 1933 محصول مشابهی به نام درفت dreft در آمریکا به بازار آمد پس از جنگ جهانی دوم در سال 1964 شرکت پراکتد اند کمبل C&P محصول تاید Tide را به بازار معرفی کرد. مواد فعال سطحی یا سورفکتانته با تولید جهانی 14.6 میلیون تن و ارزش 19 میلیارد دلار در سال 2010 در زمره یکی از مهمترین مواد مصرفی بوده است.

استفاده از پودر شوینده در ایران به دهه 1330 هجری شمسی بر می گردد. در حدود سالهای 1332 تا 1334 با ورود پودرهای شوینده به شهرهای بزرگ کاربرد این مواد به شکل امروزی متداول شد. رشد فرهنگ جامعه از یک سو و افزایش آگاهی استفاده کنندگان از تنوع تولیدات شوینده از سوی دیگر باعث بالا رفتن میزان مصرف محصولات شوینده شده است.

نخستین واحد تولید پودر شوینده با ظرفیت 250 کیلوگرم در ساعت در سال 1332 توسط شرکت داروگر راه اندازی شد و در سال 1341 واحد تولیدی شرکت پاکسان با ظرفیت 500 کیلوگرم پودر در ساعت و سومین واحد تولیدی در همان سال یعنی شرکت پاکنام (اسنو) با ظرفیت 250 کیلوگرم در ساعت شروع به کار کردند. در آن زمان فرایند تولید شامل مخلوط کردن مواد بود و مواد اولیه کلاً از خارج وارد می گردید.

شرکت پاکسان اولین بار از طریق روش سولفوناسیون به تولید پودر های لباسشویی پرداخت و تولید اسید سولفونیک کارخانه ای به ظرفیت 2 تن در ساعت را راه اندازی کرد. شرکت تولی پرس در سال 1354 اقدام به تاسیس یک واحد تولیدی با ظرفیت 10 تن پودر و 3 تن اسید سولفونیک در ساعت نمود. هم اکنون حدود 15 واحد تولیدی در تولید پودر شوینده فعالیت دارند که با ظرفیت حدود 1.5 میلیون تن پودر در سال فعالیت دارند. پودرهای شویند مصرفی در داخل کشور در دو نوع دستی و ماشینی تولید و عرضه می گردد که هر دو نوع شامل پودر معمولی و پودرهای خاص یا پودر با کاربری ویژه می باشد. پودر شوینده تا خردادماه سال 1387 جزء کالاهای مشمول تنظیم بازار بوده و دولت به جهت حمایت از مصرف کننده به تولیدکنندگان یارانه پرداخت می کرد. تا قبل از آزادسازی قیمت پودر شوینده به دلیل پرداخت یارانه تولید پودر فقط منحصر به پودر دستی و ماشینی اکتیواتور و آنزیم دار معمولی بود و سایر انواع پودر (پودر ماشینی مخصوص البسه رنگی، مشکی، 5 آنزیم، 1 آنزیم و …) تولید نمی گردید. از سال 87 به بعد واحدهای تولیدی انواع دیگری از پودر مخصوصاً پودر ماشینی را تولید و عرضه نمودند. در میان واحدهای تولیدی بیشترین میزان تولید و عرضه پودرهای خاص مربوط به شرکتهای پاکشو، هنکل پاکوش، شیمیایی بهداد و پاکسان می باشد. لازم به ذکر است که در سال 87 استاندارد اجباری پودر شوینده از فرمولاسیون به کارایی یا performance تغییر کرد و این اقدام به واحدهای تولیدی در تغییر فرمولاسیون پودر برای بهره مندی از بیشترین کارایی و تولید با کمترین قیمت آزادی عمل داد. به طوریکه در حال حاضر هر یک از واحدهای تولیدی از فرمولاسیون خاص خود برای تولید پودر با کمترین بهای تمام شده استفاده می نمایند.

روش های تولید پودر شوینده:

در صنعت پودر شوینده به سه روش تولید می شود که به ترتیب سودآوری عبارتند از:

1- روش خشک کن پاششی (اسپری درایر) SPRAY DRYER که در مقاله حاضر به شرح کامل آن خواهیم پرداخت. این روش نیاز به سرمایه گذاری اولیه بالایی دارد و سودآوری آن نسبت به سابر روش ها بیشتر می باشد. محصول این روش به عنوان پودر سبک شناخته می شود.

2- روش خشک کن دوار ROTARY DRYER محصول این روش اغلب پودر سنگین می باشد. هزینه های سرمایه گذاری در این روش کمتر از SPRAY DRYER بوده و هزینه های سربار تولید آن نیز کمتر می باشد اما محدودیت حجم تولید وجود دارد و محصول پودر سنگین است. هرچند اخیراٌ کارشناسان شرکت فنی مهندسی کیمیا صنعت آتامان توانسته اند محصولات با دانسیته بسیار نزدیک به پودر سبک را نیز در این روش تولید نمایند.

3- روش MIXING که سرمایه گذاری بسیار پایینی داشته و با میکس نمودن مواد اولیه پودری اقدام به تولید پودر می شود. حاشیه سود این روش از دیگر روش ها کمتر بوده اما با توجه به میزان پایین سرمایه گذاری اولیه، سود آن قابل توجه می باشد. برای اطلاع از دستگاهها و ماشین آلات تولید پودر به روش MIXING ره مقاله خط تولید پودر شوینده با 40 میلیون تومان مراجعه نمایید.

تولید پودر به روش اسپری درایر Spray Dryer:

در این روش که به روش تولید با برج معروف است، از سیستم اسپری درایر جهت خشک کردن خمیر اسلوری استفاده می شود. عمده مواد اولیه مورد استفاده در این روش به شرح ذیل می باشد:

مایعات:

- سود کاستیک

- سیلیکات سدیم رشیو

- اسید سولفونیک 96%

- کوپلیمر PMA/PAA(آکریلیک اسید/مالئیک اسید)

- فتی الکل مول7(نونیل فنول) ( اختیاری )

- کوکونات مونو اتانول آمید ( اختیاری )

- اسانس(مایع)بشکه220 کیلو گرمی

- آنزیم بشکه40 کیلو گرمی

برای مواد فوق ذخیره ای معادل 10 روز تولید درنظر گرفته می شود. جهت پلنت 6 TON/hr مخازن ذخیره 40 TON لحاظ می شود. سدیم سیلیکات و سود کاستیک توسط لوله های دبل ژاکت انتقال می یابد. کوپلیمر به صورت بالک و در بسته بندی های یک تنی وارد کارخانه میشود.

مواد اولیه پودری (جامدات):

- کربنات سدیم

- STPP یا زئولیت

- پر کربنات سدیم

- سدیم سولفات

- CMC

- صابون

- اپتیکال براتنیر

- بنتونیت

- TAED

مواد پودری بیشتر به صورت جانبو بگ وارد کارخانه می شوند. حمل و نقل مواد پودری به وسیله لیفتراک در کارخانه صورت میگیرد. انبار مورد نیاز جهت انبارش جامدات حدود 800m2 جهت پلنت 6 تن/ساعت به منظور ذخیره سازی مواد به مدت 10 روز تولید می باشد. این فضا شامل انبار مواد حساس و گرمخانه نیز خواهد بود.

سود کاستیک را معمولا توسط پمپ های سانتریفیوژ انتقال میدهند و سولفونیک اسید توسط پمپ دنده ای استیل منتقل می شود. جهت انتقال فتی الکل در مرحله Post addition از پمپ های دوزینگ استفاده میشود.

جهت انتقال جامدات لیفتراک مواد را پای آسانسور یا جرثقیل سقفی انتقال می دهند. در ریبون بلندر اولیه (حجم حدود 2000 لیتر) این مواد با هم میکس میشوند. مواد میکس شده از ریبون وارد جانبو شده و توسط آسانسور به طبقات بالا انتقال میبابد.

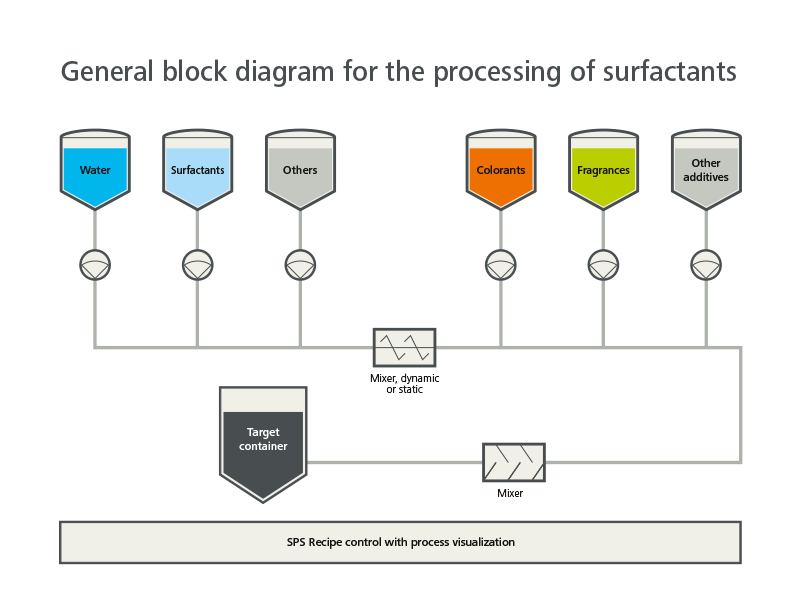

سیستم توزین:

از بچرهای مجهز به لودسل جهت توزین مایعات استفاده میکنیم. مواد اولیه از مخازن ذخیره به داخل بچرهایی که بالاتر از کراچر قرار دارند پمپ شده وبه صورت ثقلی وارد کراچر میشوند. بچرها مجهز به کوپل داخلی می باشند.

جهت ذخیره مواد پودری شش عدد هاپر اولیه مورد نیاز است. که دو مورد از آنها 10m3 وچهار تای آنها 5m3میباشد. سولفات سدیم و کربنات سدیم یا کلرید سدیم در هاپرهای 10m3 و بقیه مواد در هاپرهای 5m3 ذخیره می شوند. در این مرحله می توان از ریبون بلندر 1000 Lit استفاده نموده و مواد کم مصرف را داخل آن میکس نموده و وارد هاپر می نمایند. زیر هاپرهای فوق یک هاپر مجهز به لودسل در نظر گرفته میشود. جامدات در هاپر وزن شده و بعد از مایعات وارد کراچر می شود. عمل تخلیه توسط اسکرو یا روتاری ولو انجام میشود. جهت انتقال مواد پودری از هاپرهای اولیه به هاپر توزین از فیدر یا اسکرو استفاده میشود.(که فیدر بهتر است زیرا سرعت انتقال بیشتر بوده و تولید گرد و غبار بسیار ناچیز است.) جهت تهیه خمیر اسلوری 2 عدد کراچر 5m3 مجهز به میکسر های قوی با کویل وسط جهت میکس بهتر جامدات و ترجیحا دبل جاکت برای تزریق آب و پساب دو عدد بچرهای در نظر گرفته میشود.

کراچر اغلب دو عدد در نظر گرفته می شود و به صورت جایگزین هم مورد استفاده قرار می گیرند در سبک قدیمی واحدی وجود داشت به نام واحد خنثی سازی که سولفونات ها و مایعات را با هم میکس نموده و خنثی کرده و وارد کراچر می نمودند. کراچر در حال حاضر وظیفه خنثی سازی مایعات و میکس کردن جامدات و مایعات را دارد. مواد پودری در خمیر اسلوری به طور کامل حل نمی شوند بلکه پخش صورت میگیرد.

خمیر اسلوری دارای ویسکوزیته 500 الی 10000Cp می باشد و رطوبت آن بین 30 تا 35% می باشد. pH برابر 9-11 می باشد. برای انتقال اسلوری از پمپ های مونو و سانتریفیوژ استفاده میشود. لازم به ذکر است که از پمپ های دنده ای هم میتوان استفاده نمود. معمولا قبل از پمپاژ یک مرحله فیلتراسیون انجام می شود. فیلترها به صورت فیلتر اسلوری میباشد. خمیر از اسلوری به واحد ایجینگ منتقل شده و در داخل آن خمیرهای چند کراچر با هم میکس میشوند.

بعد از واحد ایجینگ یک مرحله فیلتراسیون داریم با مش حدود 2 میلیمتر که در این مرحله سولفات یا نمک های حل شده فیلتر می شوند. معمولا این فیلترها به صورت دوتایی هستند. بعد از فیلتراسیون خمیر اسلوری وارد پمپ اسکرو شده که این اسکرو پمپ خوراک دهنده پمپ فشار قوی میباشد. خمیر بعد از پمپ اسکرو وارد پمپ هموژنایزر شده که در بعضی طرح ها یک پمپ سانتریفیوژ بکار برده میشود. بعد از این مرحله پمپ فشار قوی قرار می گیرد.

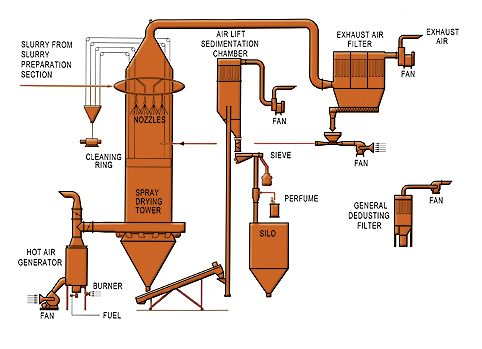

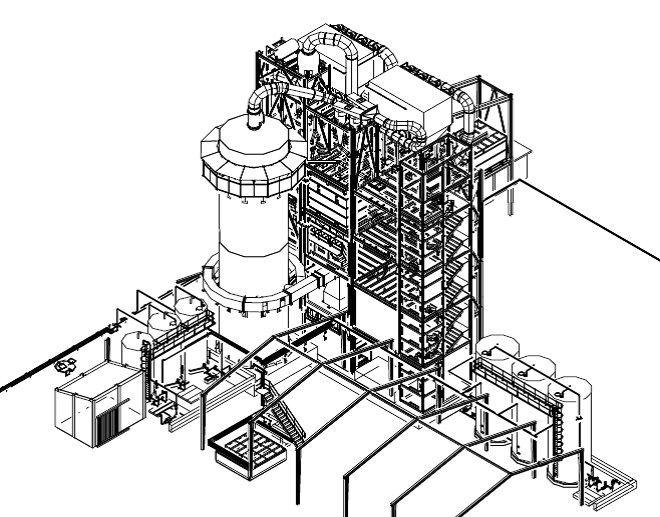

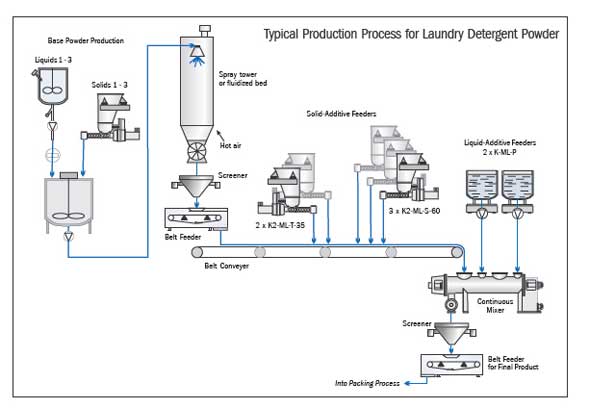

برای انتقال اسلوری از پمپ ها تا بالای برج از لوله های فشار قوی و گوشت دار استفاده میشود. نوع پمپ ها در این مرجله از پمپ های پیستونی بوده و فشار رسمی 200bar را تامین می کنند. خمیر وارد اسپری درایر شده و از بالا به صورت اتمایزه وارد برج میشود. هوای گرم از پایین برج وارد شده و باعث خشک شدن پودر میگردد. محصول اصلی در پایین برج جمع آوری می گردد اما غبارات بالای برج نیز جمع آوری شده و به این محصول اضافه می شود. در قسمت تامین هوای گرم یک فن بسیار قوی وجود دارد که ظرفیت آن در طرح 6000 کیلو گرمی 25000m3/hr می باشد.

سرعت هوا در حالت Laminar داخل برج 55Cm/S می باشد. 95% عمده مقدار پودر به سمت پایین حرکت و وارد قیفی می شود. زیر قیفی نوار نقاله ای جهت انتقال پودر پایه در نظر گرفته شده، پودری که از پایین برج خارج شده است گرم است و در صورت ماندن پودر بهم می چسبد. در بالای پلنت نزدیک فن ساکشن یک فن دیگر قرار میگیرد به نام فن Air lift که وظیفه آن تامین هوای خنک کن است. قبل از فن Air lift یک بک فیلتر وجود دارد که یک خروجی از آن سپراتور میگیرند و از سپراتور یک لوله تا طبقه همکف انتقال می یابد، نوار نقاله پودر را داخل این لوله میریزد.

پودر خروجی از سپراتور بعد از خروج از سپراتور در طبقات بالا غربال شده و به عنوان بیس پودر مورد استفاده قرار میگیرد. بیس پودر به سیلوها منتقل شده و ذخیره میشود. پودر بیس از سیلوها در طبقه های بالاتر به طبقه دوم منتقل شده و عملیات پست ادیشن روی آن ها اجرا میشود.

میکس در مرحله post addition به صورت پیوسته انجام میشود و پودر خروجی به مرحله بسته بندی انتقال می یابد. بعد از مرحله بسته بندی پودر انبار شده و به در نهایت به بازار مصرف ارائه می شود.

در صورت تمایل جهت راه اندازی کارخانه تولید پودر سبک شوینده به روش خشک کن پاششی می توانید با کارشناسان شرکت فنی مهندسی کیمیا صنعت آتامان تماس حاصل فرمایید تا از فاز صفر با فنی ترین تیم راه اندازی خط تولید پودر سبک در خدمت شما باشیم.

با تشکر

سلام

بسیار بسیار لطف دارید

ممنون از مقاله خوبتون

خواهشمندیم جناب عشقی

سلام

بسیار عالی بود و به اطلاعات من اضافه شد.متشکرم